Phụ kiện ống hàn mông thép 90 độ khuỷu tay

Khuỷu tay 90 độ

Vật chất: Thép carbon, thép không gỉ, thép hợp kim

Kỹ thuật: Rèn và đẩy

Kết nối: hàn

Tiêu chuẩn: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Loại: 45 ° và 90 ° LR / SR Khuỷu tay, Giảm chấn, Thanh răng, Uốn cong, Mũ lưỡi trai, Chéo.

Độ dày của tường: SCH5-SCH160 XS XXS STD

Bề mặt: Sơn đen / Dầu chống rỉ / Mạ kẽm nhúng nóng

Góc: 30/45/60/90/80 °

Kích thước: 1/2 ”-80” / DN15-DN2000

Giấy chứng nhận: ISO -9001: 2000, API, CCS

Ứng dụng: Công nghiệp hóa chất, Công nghiệp dầu khí, Công nghiệp xây dựng và các ngành khác

Kiểm tra: Kiểm tra tại nhà máy hoặc Kiểm tra của bên thứ ba

Đóng gói: Pallet ván ép / Trường hợp bằng gỗ hoặc theo thông số kỹ thuật của bạn

Quy trình công nghệ

Cút liền mạch: cút nối là một phụ kiện được sử dụng ở chỗ rẽ của một đường ống.Trong số tất cả các phụ kiện đường ống được sử dụng trong hệ thống đường ống, tỷ trọng là lớn nhất, khoảng 80%.Nói chung, các quy trình tạo hình khác nhau được lựa chọn cho các cút với vật liệu hoặc độ dày thành khác nhau.Các quy trình hình thành phổ biến của khuỷu tay liền khối trong các nhà sản xuất bao gồm đẩy nóng, dập, đùn, v.v.

1. Hình thành đẩy nóng

Quá trình tạo hình khuỷu tay đẩy nóng là một quá trình làm nóng, mở rộng và uốn cong tay trống trên khuôn dưới lực đẩy của máy đẩy bằng cách sử dụng một máy đẩy khuỷu đặc biệt, khuôn lõi và thiết bị gia nhiệt.Đặc tính biến dạng của khuỷu đẩy nóng là xác định đường kính phôi theo quy luật thể tích vật liệu kim loại không đổi trước và sau khi biến dạng dẻo.Đường kính phôi được sử dụng nhỏ hơn đường kính khuỷu.Quá trình biến dạng của phôi được điều khiển thông qua khuôn lõi để làm cho kim loại nén chảy ở cung bên trong và bù đắp cho các bộ phận khác bị mỏng đi do giãn nở đường kính, để có được một cút có độ dày thành đồng nhất.

Quá trình tạo hình của khuỷu tay đẩy nóng có đặc điểm là hình thức đẹp, độ dày thành đồng nhất và hoạt động liên tục, thích hợp cho sản xuất hàng loạt.Do đó, nó đã trở thành phương pháp tạo hình chính của cút thép cacbon và thép hợp kim, và cũng được sử dụng trong việc tạo hình một số thông số kỹ thuật của cút thép không gỉ.

Các phương pháp gia nhiệt của quá trình hình thành bao gồm gia nhiệt cảm ứng tần số trung bình hoặc tần số cao (vòng gia nhiệt có thể là nhiều vòng tròn hoặc vòng tròn đơn), gia nhiệt bằng ngọn lửa và gia nhiệt bằng lò âm vang.Phương pháp gia nhiệt phụ thuộc vào yêu cầu của sản phẩm tạo thành và điều kiện năng lượng.

2. Dập tạo hình

3. Hàn tấm trung bình

Dùng máy ép tấm vừa tạo một nửa phần khuỷu tay rồi hàn hai phần lại với nhau.Quy trình này thường được sử dụng cho khuỷu tay trên DN700.

Các phương pháp tạo hình khác

Ngoài ba quy trình tạo hình phổ biến ở trên, tạo hình cút liền còn áp dụng quy trình tạo hình là đùn ống trống ra khuôn ngoài và sau đó tạo hình qua bóng trong ống trống.Tuy nhiên, quy trình này tương đối phức tạp, vận hành rắc rối, chất lượng tạo hình không tốt như quy trình trên nên ít được sử dụng.

ASME B16.9, B16.28

| Kích thước đường ống | Tất cả các phụ kiện | 90 & 45 Khuỷu tay và Tees | Bộ giảm tốc và đầu nối khớp nối kết thúc | Mũ lưỡi trai | |||||||

|

| Đường kính ngoài tại góc xiên, D (1) | Đường kính bên trong ở cuối (1) | Độ dày của tường t | Kích thước từ trung tâm đến cuối A, B, C, M | Chiều dài tổng thể, F, H |

| |||||

|

|

|

|

|

|

| Chiều dài tổng thể, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0.06 | +1,6 | ± 0,03 | ± 0,8 | Không ít hơn 87,5% độ dày danh nghĩa | ± 0,06 | ± 2 | ± 0,06 | ± 2 | ± 0,12 | ± 3 |

|

| -0.03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ± 0,06 | ± 1,6 | ± 0,06 | ± 1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0.09 | +2,4 |

|

|

|

|

|

|

| ± 0,25 | ± 6 |

|

| -0.06 | -1,6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0,16 | +4.0 | ± 0,12 | ± 3.2 |

| ± 0,09 |

| ± 0,09 |

|

|

|

|

| -0,12 | -3,2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ± 0,19 | ± 4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ± 0,12 | ± 3 | ± 0,19 | ± 5 | ± 0,38 | ± 10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ± 0,19 | ± 5 |

|

|

| |

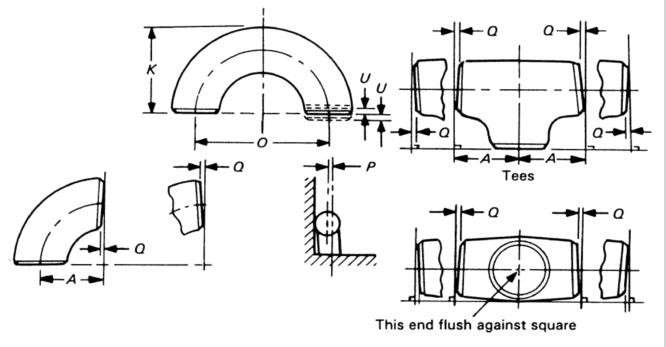

| Kích thước đường ống | Lap Joint Stub Kết thúc (2) | 180 khúc cua | ||||||||||

|

| Đường kính ngoài của vòng, G | Độ dày vòng | Bán kính phi lê của Lap, R | Kích thước từ trung tâm đến trung tâm, O | Quay lại- Kích thước khuôn mặt, K | Sự căn chỉnh của Kết thúc, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0.03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0.03 | +0 -1 | ± 0,25 | ± 6 | ± 0,25 | ± 6 | ± 0,03 | ± 1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0.06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0.06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ± 0,38 | ± 10 |

|

| ± 0,06 | ± 2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| Kích thước đường ống | Góc lệch, Q | Off Plane, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

LƯU Ý:

Giá trị ngoài vòng là tổng các giá trị tuyệt đối của dung sai cộng và trừ.

Đường kính ngoài của thùng xem bảng trên trang 15.